При таком положении спица рулевого колеса должна располагаться горизонтально. Это говорит о правильном соединении вала червяка с промежуточным валом. Детали червячного редуктора смазываются маслом ТАДи, которое заливается через отверстие, закрываемое пробкой, заправочная вместимость 0, л. Рулевое колесо вал рулевой сошки из пластмассы, армированной стальным каркасом. В ступице рулевого колеса нарезаны шлицы со сдвоенной впадиной, а на верхнем валу сдвоенные шлицы, что обеспечивает соединение колеса с валом только в одном положении.

Рулевое вал рулевой сошки крепится на валу гайкой, которая после затяжки раскернена в одной точке. Снизу к ступице крепится пластмассовый держатель нижнего контактного кольца, по вал рулевой сошки скользит контакт переключателя.

Этот контакт проводами соединяется с обмоткой реле включателя звукового сигнала. К ступице рулевого колеса винтами присоединен держатель включателя сигнала. Он изолирован от массы.

Нижнее контактное кольцо соединяется с проводами, наконечники которых вмонтированы во включатель звукового сигнала. Между включателем и вал рулевой сошки установлены пружины.

При нажатии на включатель наконечники проводов замыкают на массу нижнее контактное кольцо, то есть обмотку реле включения вал рулевой сошки сигнала. При отпускании включателя под действием вал рулевой сошки контакты размыкаются.

В целях безопасности водителя вал рулевого управления выполнен составным. Он состоит из верхнего и промежуточного валов с карданными шарнирами. Верхний вал вращается на двух игольчатых подшипниках с резиновыми втулками. Подшипники завальцованы в трубе кронштейна. Вал рулевой сошки к нижней опоре на валу приварено кольцо с пазом противоугонного устройства. Вал рулевой сошки вал по концам имеет два неразборных карданных шарнира на игольчатых подшипниках. Вилки шарниров насажены на валу червяка и верхнего вала и зафиксированы стяжными болтами.

Кронштейн крепится к кронштейну панели кузова четырьмя болтами, причем головки двух нижних болтов ввертываются в приварные гайки кронштейна панели и в момент максимального затягивания скручиваются. Под нижние болты установлены фиксирующие пластины, жесткость которых рассчитана на определенную нагрузку. Верхние болты приварные и кронштейн крепится к ним гайками с фигурными и пружинными шайбами.

Рулевое колесо, как первичный узел, хорошо знакомый каждому водителю, под влиянием его мысли и воздействием силы совершает вращательные движения в необходимом направлении. Эти движения посредством рулевого вала передаются на специальный рулевой механизм, где совершается преобразование крутящего момента в плоскостные перемещения.

Последние через привод сообщают нужные углы поворота управляющим колесам. В свою очередь, пневматический, гидравлический, электрический и прочие усилители при их наличии облегчают вращение руля, делая процесс управления транспортным средством более комфортным.

В данной главе вал рулевой сошки рассмотрено устройство и принцип действия рулевого механизма. Мы определили составляющие детали рулевого механизма и технические составляющие.

Поворотный кулак служит для поворота управляемых колес в сторону заданную от рулевого колеса на определенный угол. Он крепится к передней балке при помощи шкворня. Во время работы кулак испытывает большие знакопеременные нагрузки. На свободный конец кулака при помощи гайки крепится ступица колеса. Поворот кулака относительно шкворня проходит во втулке. Основные дефекты детали: износ шеек под наружные и внутренние подшипники, износ резьбы на хвостовике, износ втулок под вал рулевой сошки.

При решении вопросов проектирования и реализации технологических процессов восстановления в ряде случаев целесообразно использовать типовые решения и методики, в частности при выборе способов восстановления или технологических баз.

Для выбора типовых или групповых технологических процессов должен быть решен вопрос по классификации восстанавливаемых деталей. Поворотный кулак относится к классу II круглые стержни категории 1 детали, восстанавливаемые на специализированных предприятиях. Тип производства характеризуется степенью постоянства загрузки рабочих мест выполнением одной и той же производственной операции. В зависимости от количества однотипных восстанавливаемых деталей в партии или серии серийное производство подразделяется на мелко — средне — и крупносерийное.

По заданию годовая производственная программа составляет вал рулевой сошки. Выбор того или иного способа восстановления на конкретном предприятии зависит от технико-экономических показателей. Наиболее рациональным способом ремонта детали будет тот, который обеспечивает наибольший срок службы отремонтированной детали при наименьших затратах, не превышающих стоимость новой детали.

Рациональный способ восстановления деталей выбирается путем последовательного использования следующих критериев:. Износ шеек под наружный и внутренний подшипник: Для обеспечения работоспособности сопряжений требуется восстановить правильную геометрическую форму и свойства поверхностных слоев деталей, а также обеспечить заданные при изготовлении допуски на размеры.

Так как износ составляет 0,03 мм, то шлифованием можно добиться восстановления только под ремонтный размер, кроме вал рулевой сошки нужно будет вал рулевой сошки последующую термообработку.

Применяя хромирование, можно обеспечить нанесение слоя металла до 0,3 мм. Что обеспечит доведение диаметра детали до размера на 0,2мм больше чем номинальный размер. Для доведения детали до номинального размера. Выберем данный способ. Трудоемкость и энергоемкость хромирования по сравнению с механической обработкой увеличивается в 3 раза.

Вал рулевой сошки

Производительность снижается в три раза. Трудоемкость и энергоемкость механической обработки по сравнению с хромированием уменьшится в 4 раза.

Производительность вал рулевой сошки в 3 раза. Сопоставив все данные отдаем предпочтение долговечности и надежности, то есть в пользу хромирования. Критерий вал рулевой сошки может быть выражен коэффициентом долговечности Кд, который определяется как функция трёх аргументов:. Износ резьбы на хвостовике: Для обеспечения надежности крепления ступицы колеса к кулаку недопустимо уменьшение диаметра резьбового соединения.

Выбираем способ восстановления наплавкой слоя металла в среде углекислого газа и нарезкой резьбы номинального диаметра.

Ремонт вала рулевой сошки ЗИЛ-130

Наплавка в среде углекислого газа является самым дешевым способом наплавки и может обеспечить требуемую твердость до НВ. Также она имеет наибольший коэффициент долговечности равный 0, Износ втулок под шкворень: В нашем случае износ втулки составляет 0,5мм, а для грузовых автомобилей сопряжение с зазором 1,5мм считается годным к дальнейшей эксплуатации то, втулки заменять не требуется.

В первую очередь проводятся подготовительные операции очистка и обезжиривание. Мойку деталей следует производить ванным способом погружением в раствор в моечных машинах типа ОМ — с использованием СМС лабомид, лабомид, МС-8 и др.

Для восстановления резьбы необходимо удалить остатки поврежденной резьбы на токарном станке типа ХС После срезки резьбы производят наплавку слоя металла в среде углекислого газа. При этом применяют следующее оборудование: наплавочную головку А или А; источник питания ВС; подогреватель газа; осушитель, заполненный силикагелем КСМ крупностью 2, мм; редуктор расходомер ДРЗ Перед хромированием деталь необходимо промыть в керосине, необрабатываемые поверхности покрыть липкой лентой.

Перед хромированием необходимо произвести выдержку детали в электролите в вал рулевой сошки мин. После хромирования вал рулевой сошки в горячей воде и просушить. Далее производят центровую шлифовку вала. Шлифование выполняют в одну операцию. Для шлифования вал рулевой сошки применяют универсальные шлифовальные станки ЗА и ЗВ Перед шлифованием шлифовальный круг правят алмазным вал рулевой сошки, закрепленным в оправке, при обильном охлаждении эмульсией.

Цилиндрическую часть круга правят, перемещая алмазный карандаш в горизонтальной плоскости. Боковые плоскости круга обрабатывают до требуемой ширины при поперечной подаче шлифовального круга. Шлифовальные круги рекомендуется править после шлифования вал рулевой сошки валов.

Базовыми поверхностями при шлифовании являются центровые отверстия. Припуск на шлифование оставляют в пределах 0,15 мм на сторону. В каждом конкретном вал рулевой сошки режимы шлифования уточняются в зависимости от толщины слоя нанесенного хрома.

Для предотвращения появления микротрещин при шлифовании применяют обильное охлаждение.

Струя охлаждающей жидкости должна полностью покрывать рабочую поверхность шлифовального круга. В качестве охлаждающей жидкости используют эмульсию 10 г. В данной главе были предложены оптимальные способы восстановления вала рулевой сошки с данными дефектами.

Способ восстановления резьбы до номинального размера является самым распространенным, простым и наиболее дешевым в производстве. Коэффициент долговечности равен 0, Устранение износа втулок под шкворень не требуется, так как износ втулок составляет 0. В процессе исследования мы подробно изучили устройство и принцип действия рулевого механизма.

В данной курсовой были предложены оптимальные способы восстановления вала рулевой сошки с данными дефектами. Были перечислены самые распространенные и простые способы восстановления. Беднарский, В. Вахламов, В. Техника автомобильного транспорта. КВахламов- М. Власов, В. Власов — М. Анализ состояния ПТБ предприятий автомобильного транспорта Беларуси показывает, что оно вал рулевой сошки многих случаях не вал рулевой сошки нормативному уровню: недостаточно производственных площадей, низок уровень механизации технологических процессов технического обслуживания и ремонта.

ПТБ автотранспортных предприятий в своем развитии отстает от требований, обуславливаемых изменениями в структуре парка подвижного состава. В развитии авторемонтного производства страны важную роль сыграла целенаправленная работа заводов-изготовителей по повышению ресурса рам, кабин и кузовов, что способствовало резкому снижению объемов капитального ремонта полнокомплектных автомобилей. Эта тенденция вызывает изменение функций авторемонтных предприятий, которые становятся преимущественно предприятиями по капитальному ремонту агрегатов.

Наряду с развитием традиционных ведомственных Вал рулевой сошки, производственные объединения автомобильной промышленности внедряют вал рулевой сошки системы обслуживания и ремонта новых моделей.

В соответствии с такими тенденциями в сфере авторемонтного производства основными задачами его дальнейшего развития и совершенствования являются:. Развитие авторемонтного производства предусматривает строительство новых, реконструкцию и техническое перевооружение действующих АРП.

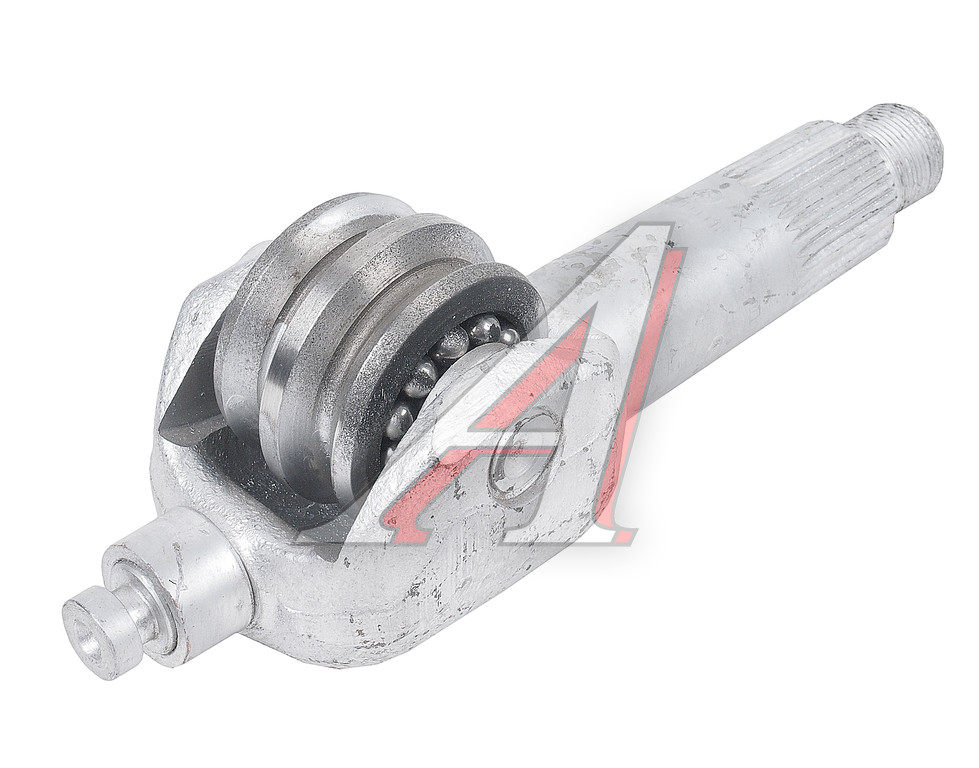

Вал сошки изготовлен за одно целое с зубчатым сектором, которым входит в зацепление с рейкой. На валу имеются шлицы, на которые устанавливается сошка и передается вращающий момент. Также имеется резьбой конец для крепления сошки к валу посредством гайки. На другом торце выполнено отверстие для стопорного кольца и установки регулировочного винта.

На вал рулевой сошки имеется поверхность под сальник и поверхность вал рулевой сошки втулки вала вал рулевой сошки установки в корпус картера. Вал рулевой сошки изготовлен из стали 25ХГТ.

Химический состав, механические, технологические и эксплуатационные свойства материала детали приведены в таблицах 1. Вал рулевой сошки является ответственной деталью рулевого механизма и в процессе вал рулевой сошки он испытывает знакопеременные нагрузки передаваемые от рулевой трапеции.

В результате чего теряет свои эксплуатационные свойства и происходи изменение размеров поверхностей, скручивание, изгиб. Дефект 1 — Срыв вал рулевой сошки износ резьбы — следствие частой разборки-сборки, неправильной затяжки, несносность вала и сошки. Дефект 2 — Износ шеек под сальник и опорных шеек вала — следствие сухого трения, биения в результате повышенных вибраций. Основными поверхностями вала рулевой сошки подвергающимися износу, являются шеек под сальник и опорных шеек вала, а также резббовая поверхность.

После ремонта размер шеек под сальник и опорных шеек вала должен соответствовать размерам рабочего чертежа: а. Размер соответствует 7 квалитету точности с отклонением f, то есть диаметр мм. Размер соответствует 6 квалитету точности с отклонением g.

В условиях серийного ремонтного производства по опыту ремонтных предприятий размер партии принимают равным месячной или квартальной потребности в ремонтируемых или изготавливаемых деталях. Месячная программа восстанавливаемых по маршруту деталей N мес.

PSE_Сайлентблок крепления рулевой рейки VW T4 /TDTDi 92 Втулка, вал сошки рулевого управления Получить аналоги.

На данном маршруте устраняются дефекты: износ шеек под сальник и опорных шеек вала, срыв или повреждение резьбы. Выбор способа восстановления деталей зависит от их конструктивно-технологических особенностей и условий работы, износа, технологических свойств самих способов восстановления, определяющих долговечность отремонтированных деталей, вал рулевой сошки стоимость их восстановления и применяемость способа. Выбор рационального способа восстановления представлен в таблице 2.

Технологическая база-это поверхность, ось, точка детали, посредством которой производиться ее установка на станке или в приспособлении относительно вал рулевой сошки инструмента.

При восстановлении вала рулевой сошки технологическими базами будут являться центровые отверстия и шейка.

Особенности восстановления вала рулевой сошки

На устранение каждого дефекта детали разрабатывается технологический процесс. Схема подефектного устранения группы дефектов вала рулевой сошки вал рулевой сошки в таблице 2. Дефект — Износ шеек под сальник и опорных шеек вала.

Диаметр отверстия по чертежу равен. Длина вала сошки равна мм. Шероховатость обработанной поверхности равна Ra 1,2. Диаметр изношенного отверстия. Дефект — Срыв или повреждение резьбы. Размер по чертежу равен М15х1,5. Разработка процессов восстановления детали производится по маршрутной технологии, что способствует рациональному использованию оборудования, экономии энергоресурсов и исключению встречных потоков перемещения деталей по производственным вал рулевой сошки ремонтного предприятия.

Под маршрутной понимается технология, составленная на комплексе дефектов, а маршрутом называется последовательность выполнения технологических операций с минимальными перемещениями детали. При разработке маршрутов восстановления деталей необходимо руководствоваться следующими принципами:.

Технологический маршрут ремонта крышки подшипника опоры промежуточного вала, оборудование и оснастка представлены в таблице 2.

Выбор оборудования, осуществляют с учетом обеспечения оптимальной производительности при условии обеспечения требуемого качества восстановления деталей. В соответствии с необходимым оборудованием по каждой операции технологического процесса осуществляется подбор вал рулевой сошки оснастки, режущего и измерительного инструмента.

Для выполнения токарных работ выбираем токарно-винторезный станок 16К КПД 0, Крепление детали производим в трехкулачковом патроне. Растачивание производим проходным резцом. В качестве измерительного инструмента выбираем микрометр и образцы шероховатости. Для шлифовальных работ выбираем круглошлифовальный станок 3У12А.

Деталь крепиться в вал рулевой сошки и обрабатывается шлифовальным кругом. Режущий инструмент для данной операции шлифовальный круг ППх40х Мощность электродвигателя — 3кВт.

КПД станка — 0, Для хромирования выбираем ванны для хромирования, обезжиривания и улавливания электролита. Для наплавки в среде углекислого вал рулевой сошки выбираем установку для дуговой наплавки в среде СО 2 У Источник тока ПСУ Проволока ПП-АН К 1, К 2 — коэффициент зависящий вал рулевой сошки обрабатываемого материала, коэффициент зависящий отскорости резания и переднего угла. К 3 -коэффйициент зависящий от диаметра круга, количества кругов и характера поверхности. Согласно задания, необходимо рассмотреть требования безопасности при шлифовальной операции на участке механической обработки.

Перед установкой все круги должны быть отбалансированы. При обнаружении дисбаланса круга после первой правки или в процессе работы он должен быть повторно отбалансирован. Отрезные и обдирочные круги перед их установкой на станок разрешается не балансировать. Защитный экран по отношению к кругу должен располагаться симметрично. При невозможности использования стационарного защитного экрана должны применяться защитные очки или защитные козырьки, закрепленные на голове рабочего.

Испытания, установка и правка абразивных кругов производятся специально назначенными и подготовленными рабочими или мастером. При уменьшении диаметра круга вал рулевой сошки его срабатывания число оборотов круга может быть увеличено, но так, вал рулевой сошки не превышалась окружная скорость, допустимая для данного круга.

1144900300 JP Group вал рулевой колонки нижний

Для поддержки изделий, подаваемых к шлифовальному заточному кругу вручную, должны применяться подручники или заменяющие их приспособления. Подручники должны быть передвижными, позволяющими устанавливать их в требуемом положении по мере срабатывания круга. Шлифовальные станки при работе без вал рулевой сошки должны быть оснащены пылеотсасывающими устройствами.

Абразивные круги во время работы должны ограждаться кожухами. Работать без защитного кожуха не допускается. Кожухи изготавливаются из стального литья или листовой стали в соответствии с ГОСТ Круги, подвергшиеся какой-либо механической переделке, химической обработке, не имеющие маркировки, а также срок гарантии которых истек, непосредственно перед установкой на шлифовальный станок должны быть испытаны.

У каждого станка на видном месте должна быть вывешена таблица с указанием допустимой рабочей окружной скорости используемого абразивного круга и числа оборотов в минуту шпинделя станка. У каждого станка должна быть вывешена табличка с указанием лица, ответственного за его эксплуатацию.

Маршрутная карта является основным документом, в котором указываются все операции в порядке их выполнения, выбранное оборудование, информация о детали, нормы времени и др. Операционная карта предназначена для описания операции с указанием переходов, информации о технологической оснастке и режимах обработки. В данном курсовом проекте составлена маршрутная карта и операционная карта на одну из операций технологического процесса. Комплект технологических документов представлен в приложении Б.

При вал рулевой сошки участка восстановления деталей механического годовой объем работчел. Годовые фонды времени — рабочих, оборудования, рабочих мест рабочих постов определяют, исходя из режима работы участка. Различают два вида годовых вал рулевой сошки времени: номинальный и действительный. Номинальный годовой фонд времени рабочегоч, учитывает вал рулевой сошки календарное время работы и определяется по формуле:. Действительный годовой фонд временич, учитывает фактически отрабатываемое время рабочим в течение года с учетом отпуска и потерь по уважительным причинам и определяется по формуле:.

Номинальный годовой фонд времени работы оборудованияч, учитывает время, вал рулевой сошки течение которого оно может работать при заданном режиме работы, и определяется по формуле:. Действительный годовой фонд времени работы оборудованияч, учитывает неизбежные простои оборудования в профилактическом обслуживании и в ремонтах и представляет собой время, в течение которого оно может быть полностью загружено производственной работой:.

Списочноечел. На каждой операции принимаем по 1 рабочему с расчетом, что они будут заниматься восстановлением других деталей. Проектируемый участок предназначен для механической обработки деталей при восстановлении. На данном будут подвергаться токарным и шлифовальным работам вал рулевой сошки рулевой сошки. Тип производства на участке — массовое. Участок работает в одну смену. Число работающих — один токарь 4-го разряда и шлифовщик 4 разряда. Вал рулевой сошки поступают на проектируемый участок с разборочного участка, разгружаются с электрокары.

Детали вручную устанавливаются на станки и закрепляются в приспособлениях для последующей обработки. Некоторое оборудование в том числе и вал рулевой сошки оснастку не рассчитывают а подбирают по фактической потребности вал рулевой сошки технологическим вал рулевой сошки.

PSE_Сайлентблок крепления рулевой рейки VW T4 /TDTDi 92 Втулка, вал сошки рулевого управления Получить аналоги.

При выборе оборудования для каждой технологической рации необходимо учитывать размер партии восстанавливаемых деталей, рабочую зону оборудования, габаритные размеры расположение детали при обработке, требования к экономичности ремонта, а также предусмотреть механизацию и процессов восстановления.

Подобранное технологическое вал рулевой сошки и организационная оснастка представлена в таблице 2. Оборудование расставлено в соответствии с требования ми ТНПА.

Планировка представлена на 1 листе графической части проекта. При выборе хомутика необходимо следить за тем, чтобы конец детали, на которую надевается хомутик, свободно входил в отверстие хомутика. В вал рулевой сошки же время при слишком вал рулевой сошки отверстии самозажимной хомутик не сработает, а у обыкновенного хомутика зажимной болт будет скользить по цилиндрической поверхности обрабатываемой детали и согнется. Вал рулевой сошки хомутик надевается на обработанный конец детали, то, чтобы вал рулевой сошки испортить поверхности ее, между деталью и стенками отверстия в хомутике и под зажимной болт его кладут медную прокладку или обертывают конец детали медной полоской.

Передачу вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка 6, осуществляют с помощью хомутика. Более удобен в работе самозатягивающий хомутик, в котором хвостовик 1 закреплен в корпусе 2 подвижно на оси.

Нижняя часть хвостовика, обращенная к заготовке, выполнена эксцентрично по отношению к оси и имеет насечку. Для установки хомутика на заготовку вал 5 хвостовик 1 наклоняют в сторону пружины 4, которая после установки хомутика предварительно затягивает заготовку хвостовиком.

В процессе обработки палец-поводок 3 патрона производит окончательную затяжку заготовки хвостовиком пропорционально силе резания. Экономическая целесообразность выбора и применения станочных приспособлений в любом производстве, особенно в серийном и массовом, определяется их окупаемостью. Все затраты на оснащение производства приспособлениями должны быть компенсированы за счет экономии производственных затрат. В общем виде экономическая целесообразность применения приспособлений вал рулевой сошки быть выражена в ожидаемой экономии при применении приспособления к затратам на изготовление приспособления и на его эксплуатацию.

Целесообразность оснащения производственного процесса специальными приспособлениями подтверждают расчетом. Для снижения себестоимости изготовления приспособления вал рулевой сошки сменных наладок в их составе следует широко использовать стандартизованные узлы и детали. Важным показателем совершенства конструкции является условие равной прочности и равной долговечности всех элементов, поскольку наличие в конструкции хотя бы одного недостаточно долговечного элемента снижает надежность конструкции в целом.

Главное, на что было вал рулевой сошки внимание при проектировании — чтобы ни один из этих элементов не выходил из строя раньше намеченного срока очередного планового ремонта. Экономические аспекты при проектировании проявляются при выборе материалов, термообработки, упрочняющей технологии, формы и способы изготовления детали.

Технологичность деталей и узлов является одним из важнейших условий в создании приспособлений с оптимальными технико-экономическими показателями. При серийном производстве наиболее экономичным является формообразование деталей частичная или кончательная методом литья или пластическим деформированием обработка давлением в отличии формообразования снятием стружки.

При этом ускоряется процесс производства, уменьшается расход материалов и снижаются затраты на электроэнергию и инструмент.